Балансировка меди печатных плат

Тонкости при конструировании печатных плат. Балансировка медью неравномерного рисунка печатной платы позволяет изготовить качественные и надежные печатные платы.

а |

b |

c |

|

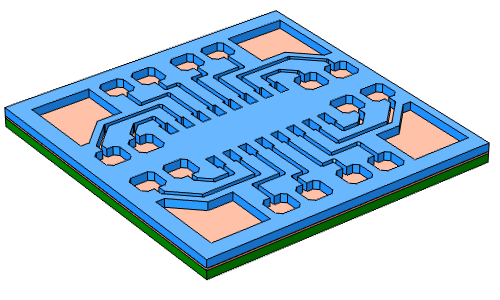

Рис 1. Основные этапы формирования рисунка печатных плат a- проявка фоторезиста. b- гальваническое наращивание меди. c –травления меди | ||

На нашем производстве после сверловки отверстий в заготовке проводится их предварительная металлизация, которая представляет собой подготовку токонепроводящего диэлектрика внутри отверстия к нанесению и непосредственному осаждению медного слоя. Но предварительно нанесенная толщина меди в отверстиях недостаточна, так как для обеспечения стабильной работы платы и надежности металлизированного отверстия, слой меди в отверстии должен быть не менее 25 мкм (по требованиям ГОСТ Р 55693-2013). Поэтому необходима ещё одна операция, которая сформирует рисунок ПП и прочный пластичный медный стакан внутри отверстия. Для этого применяется гальваническое осаждение меди полуаддитивным (или позитивным) методом, когда на поверхность заготовки наносится фоторезист, который засвечивается через фотошаблон, проявляется (рис 1. а) и на открытые от фоторезиста участки наращивается медь в электролите, после подключения заготовки к источнику питания (рис 1. b).

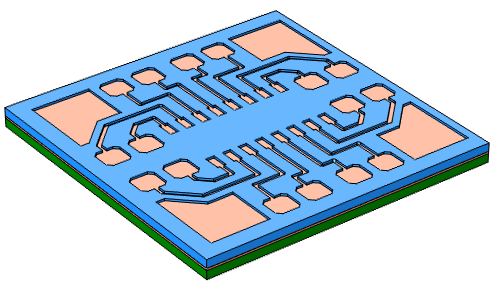

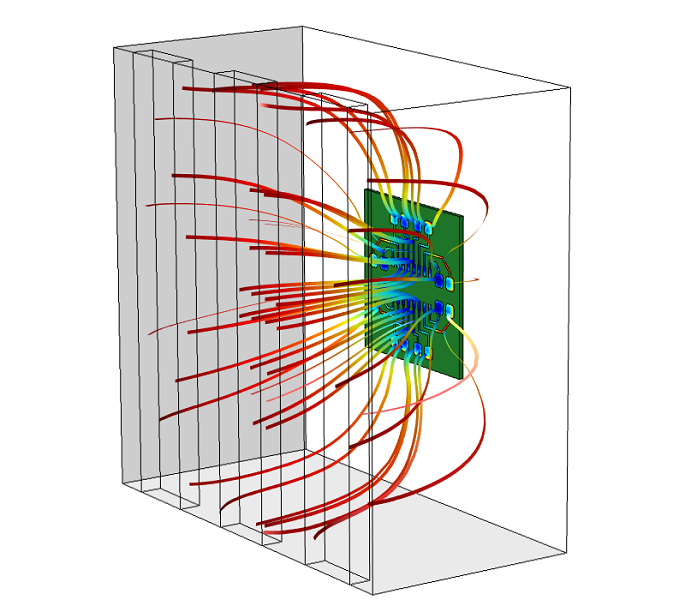

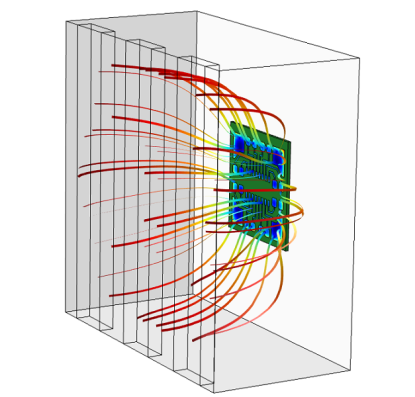

В идеальном случае ионы меди распределяются равномерно по поверхности заготовки и на стенках отверстий печатных плат. Однако, если рисунок ПП не сбалансирован, возникает неравномерность распределения полей электрического тока, а значит и ионов меди по поверхности медного рисунка платы (рис 2).

А |

В |

|

Рис 2. Распределение ионов меди по поверхности А- не равномерное; В- равномерное. | |

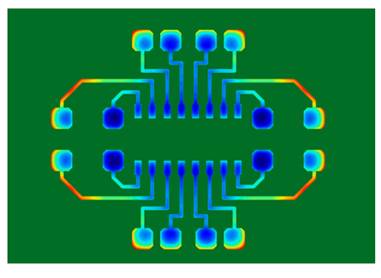

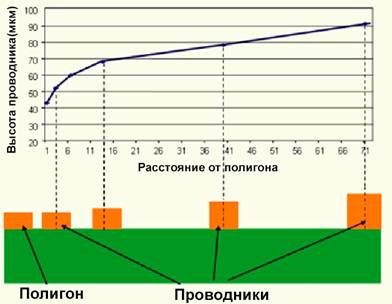

Это приводит к тому, что отдельно расположенные элементы платы становятся чрезмерно металлизированными- «перерощенными» (рис 3.). А у проводников, плотно сгруппированных, полигонов и отверстий в них, наоборот, наблюдается оптимальная толщина (рис 3., рис 4.).

Рис 3. Карта толщин гальванически нарощенной меди. Перерощенные проводники отмечены красным. Проводники с оптимальной толщиной отмечены синим |

Рис 4. График зависимости высоты проводников от расстояния от полигона (плотно сгруппированных проводников) до отдельно расположенных проводников |

При стандартном техпроцессе наращивание медного рисунка проходит до тех пор, пока не удовлетворит требованию ГОСТа (IPC) по толщине меди в сквозных отверстиях. Соответственно, в случаях, когда рисунок печатной платы не равномерен, к моменту достижения оптимальной толщины металлизации отверстий в полигонах, в плотно расположенных элементах рисунка, изолированные элементы топологии и отверстия в них, будут «перерощены», и высота слоя финишной меди на них будет больше, что может привести к дефектам рисунка, отверстий и защитных покрытий.

Неравномерность металлизации меди на заготовке вызывает так же и ряд сопутствующих проблем, возникающих на дальнейших этапах производства. Основные из них:

- сложность контроля фактора травления проводников печатных плат;

- зарастание монтажных отверстий(уменьшения конечного диаметра);

- неравномерность итоговой толщины платы;

- возможная деформация платы на изгиб и кручение;

- неравномерность нанесения паяльной маски.

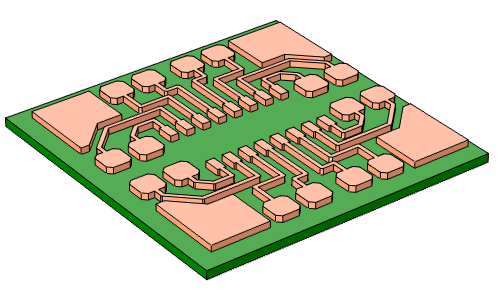

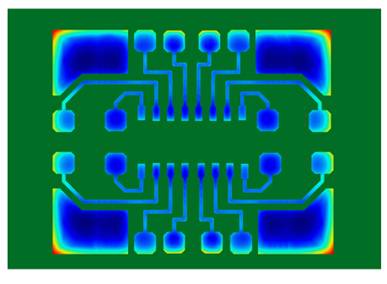

Однако, есть возможность превентивно не допустить описанных проблем, если еще на этапе конструирования печатной платы откорректировать её рисунок, разместив «фиктивные»(нефункциональные) медные площадки, полигоны (рис 5., рис 6.) на свободные от рисунка участки около изолированных, отдельно стоящих элементов рисунка.

Рис 5. По углам образца размещены фиктивные площадки для равномерного распределения меди. |

В таком случае, при гальваническом меднении, равномерно распределяется ток по поверхности платы, и фиктивные площадки оттягивают на себя часть ионов меди от отдельно стоящих элементов рисунка, что гарантирует равномерное наращивание «полезного» медного рисунка – рисунок становится сбалансированным по толщине меди.

Рис 6. Пример платы с заполнением фиктивными круглыми площадками пустых пространств. |

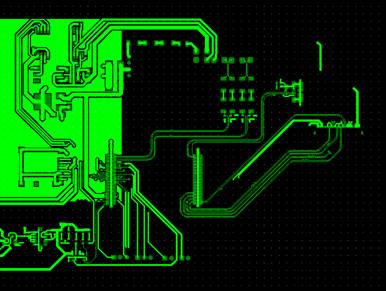

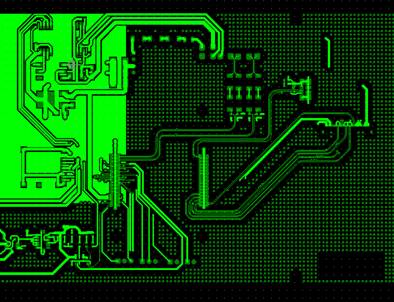

Балансирование медного рисунка в настоящее время можно осуществить с помощью специализированного программного обеспечения. В 2021 г. ООО «ЭЛЕКТРОконнект» внедрил программный комплекс InCam. Его использование при подготовке проекта заказа в производство помогает оптимизировать заказ под наше производство с учетом требований и пожеланий заказчика, гарантировать качество и надёжность готового изделия. На рис.7-8 приведены примеры исходного проекта платы и проекта, подготовленного к производству:

Рис. 7 Исходный проект платы (ярко выраженная неравномерность меди на ПП) |

Рис. 8 Проект платы, подготовленный конструкторами к производству (плата доработана с учетом всех требований производства) |

В заключение хотелось бы отметить, что для достижения наилучшего результата, необходима совместная работа заказчика с производителем печатных плат. Оптимизация, доработка и согласование проекта ПП до его запуска в производство позволяет значительно сократить сроки исполнения заказа и улучшить при этом его качество.

Комментарии

Добавить комментарий