Разработка стека многослойных печатных плат

Одним из ключевых элементов электронных устройств являются многослойные печатные платы (МПП), которые позволяют объединить несколько слоев проводников в одной конструкции. В данной статье мы рассмотрим особенности разработки стека МПП, которые включают в себя выбор материалов, определение толщины и количества слоев, а также технологии производства. Начнём с выбора типов медной фольги.

Для производства печатных плат применяются различные типы медной фольги в зависимости от требований к конечному продукту и его техническим характеристикам.

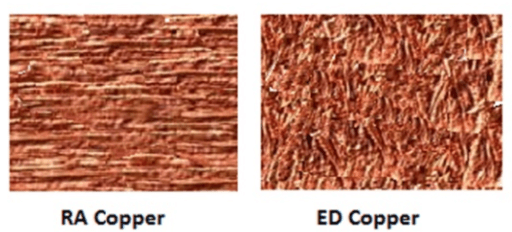

Наиболее популярными типами медной фольги, используемой в производстве печатных плат, являются электроосаждённая медь (ED Copper) и Рулонно отожженная медь (RA copper).

ED (англ. от Electrodeposited) Copper - это медная фольга, которая получается путем электролитического осаждения меди на поверхности тонкой подложки. В этом процессе барабан вращается в электролитическом растворе, и реакция электроосаждения используется для "выращивания" медной фольги на барабане. При вращении барабана полученная медная пленка медленно наматывается на ролик, образуя непрерывный лист меди. Она обладает высокой чистотой и электропроводностью, что делает ее идеальным выбором для производства печатных плат, где требуется высокая точность и надежность.

RA (англ. от Rolled-annealed) Copper - Рулонно отожженная медь - производится путем многократной прокатки и отжига толстых медных слитков. Сырье загружается в плавильную печь для отливки в слиток квадратной колоннообразной формы. Затем слиток нагревают и многократно прокатывают для уменьшения его толщины и увеличения длины. На рисунке ниже мы можем видеть увеличенную структуру поперечного разреза этих двух видов фольги.

Выбор конкретного типа медной фольги зависит от конкретных требований к производимой печатной плате, включая технические характеристики, требования по надежности и другие факторы.

Так же медная фольга на печатной плате может быть различной толщины. В зарубежной литературе принято толщину проводников на печатных платах измеряется в унциях меди (oz). Одна унция меди – это толщина, которую мы бы измерили, если бы равномерно распределили 1 унцию меди на 1 кв. фут. В России (при конструировании и в производстве) толщину фольги, как правило, указывают в микрометрах (мкм)

Основные толщины фольги, применяемые для производства:

0,34 oz (12 мкм) и 0,5 oz (18 мкм) – тонкие фольги, которые применяются для печатных плат с высокой плотностью топологии (минимальная ширина проводника и минимальными зазорами между ними).

1 oz (35 мкм) - это наиболее распространенная толщина медной фольги, подходит для большинства не сложных печатных плат.

2 oz (70 мкм) и 3 oz (105 мкм) - толстые фольги, используются для создания широких проводников и земляных плоскостей на высокотоковых печатных платах.

В зависимости от толщины фольги изменяется площадь поперечного сечения проводника, а, следовательно, падает сопротивление и происходит меньший нагрев проводника. Поэтому в платах, по которым текут большие токи предпочтительнее выбирать большую толщину фольги.

Также необходимо учитывать, что при металлизации отверстий на поверхность также осаждается медь (порядка 25 мкм). Чем толще фольга, тем сложнее вытравливать медный рисунок, следовательно возрастают требования к зазорам на печатной плате и могут быть проблемы, например, с установкой BGA компонентов.

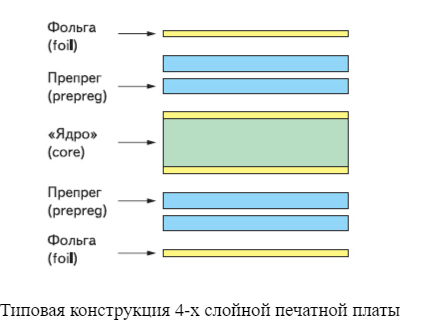

Толщина всей печатной платы формируется из толщины медной фольги и толщины диэлектрика между проводящими слоями. В роли диэлектрика чаще всего выступает FR-4, но также используются и другие материалы. По своему назначению диэлектрики делят на препрег (англ. от pre-impregnated) и ядро. По своей сути это очень похожие вещи.

Препреги - это композитные материалы, представляющие собой стеклоткань или другие материалы, пропитанных эпоксидной смолой или другим связующим веществом в состоянии «частичного» отверждения (т.н. стадия В). Препрег представляет собой полуфабрикат, который затем проходит термообработку и ламинирование в процессе изготовления МПП. Для достижения необходимой толщины МПП бывает необходимо соединить несколько слоёв препрега вместе. Обычно соединяют 2-3 слоя препрега. Препреги делятся на различные типы. Основные типы препрегов: 1080, 2116, 1506, 7628 и т.д. Все они различаются между собой толщинами и механическими характеристиками. Некоторые используются для внутренних слоёв, как например, препрег 1080. Некоторые используются для усиления конструкции, как например жёсткий 7628. Толщины разных типов препрегов — как правило, одни и те же у разных производителей. Толщина варьируется примерно от 0,05 до 0,25 мм.

Ядро же в свою очередь используется для формирования жёсткой основы платы. Оно обычно в несколько раз толще используемых препрегов. Обладает лучшими прочностными характеристиками и менее подвержено температурным деформациям. Изначально при формировании заготовок для МПП именно к ядру присоединяется фольга с двух сторон, а не к препрегу.

Помимо термина ядро часто можно услышать термин фольгированный ламинат. Под термином ламинат подразумевается изделие, полученное склеиванием двух или более слоев материала. В данном случае это сформированное ядро склеенное вместе с медной фольгой. Также используются термины: «фольгированный диэлектрик», «базовый материал» и др. Это всё одно и то же. Чаще всего фольгированный диэлектрик используют в качестве основы для сборки стека печатной платы. Ламинат бывает разной толщины от 0,1 мм до 4-5 мм. Как правило, при толщинах ламината до 1 мм производитель указывает только толщину «ядра» без фольги, т.е. стеклотекстолит с толщиной 0,71 мм с фольгой 35 мкм фактически будет 0,78 мм. Ламинат толщиной 1,0 мм и более считается уже вместе с толщиной фольги.

Также важным этапом в формировании стека МПП является сборка печатной платы. Рассмотрим этот процесс более подробно. Сборка многослойной печатной платы включает следующие шаги:

Подготовка слоев: Все необходимые слои платы, включая фольгу, препреги, ядра и т.д. должны быть готовы для сборки. Это включает проверку качества слоев, проверку вытравленного рисунка, а также выравнивание отверстий и вырезов по реперным знакам.

Подготовка базы: Изначально берётся базовая заготовка. В основном такой заготовкой является фольгированное ядро - толстое основание с фольгой с двух сторон, на которой уже вытравлен рисунок. Фольга должна быть выровнена с отверстиями и контурами, чтобы обеспечить правильное соединение с другими слоями печатной платы.

Добавление дополнительных слоев: Последующие слои, чаще всего такие же фольгированные ядра, склеиваются с базовым основанием через препреги. Процесс повторяется до тех пор, пока не будет достигнуто желаемое количество слоев. Каждый новый слой препрега и фольги должен быть правильно выровнен с предыдущими слоями. Это достигается высокой автоматизацией совмещения и сборки пакетов. Для сборки пакетов используется методы PIN –LAM или MASS – LAM. В первом случае для совмещения используются штифты и базовые отверстия в слоях, во втором случае слои совмещаются между собой при помощи специальных рентгеновских или оптических установок. Далее они фиксируются при помощи специальных заклёпок или сварки. Отдельные заготовки разделяются в прессформе стальными пластинами (разделительными листами).

Прессование и отверждение: Полученная структура из слоев, препрега и фольги помещается в пресс и подвергается высокому давлению и температуре. Различные типы материалов (FR-4, Htg, полиимиды) прессуется на разных режимах, рекомендованных производителем материала. Программы прессования могут отличаться по величине приложенного давления, температуре, времени полимеризации.

В процессе прессования смола в препреге сначала размягчается, заполняет всю внутреннюю структуру заготовки печатной платы, а затем полимеризуется, обеспечивая прочное склеивание слоев и создание единой печатной платы.

Теперь раскроем некоторые нюансы, с которыми могут столкнуться разработчики печатных плат. Обычно рекомендуется использовать не менее 0,1 мм препрега между каждым слоем фольги. При увеличении количества препрега толщина многослойной печатной платы увеличивается, что тоже может привести к проблемам с монтажом и установкой компонентов. Если толщина препрега недостаточна, то это может привести к различным проблемам, таким как замыкание соседних слоев. Препрег хоть и является диэлектриком, но при складывании стека печатных плат получается так, что топология внешних слоев ядра при склеивании с препрегом вдавливается в него. И, если толщина меди достаточно большая, то это может привести к непреднамеренным последствиям. Поэтому лучше иметь некоторый запас. К примеру, минимальную толщину препрега рекомендуется брать втрое больше, чем толщина прилегающей меди.

Толщина препрега ≥ 3×Толщина меди прилегающего слоя

Если препрег зажат между двумя ядрами, то получается, что топология продавит его с двух сторон. Тогда толщину препрега стоит выбирать ещё толще. Примерно так:

Толщина препрега ≥ 2×(Толщина меди 1 прилегающего слоя + Толщина меди 2 прилегающего слоя)

Например, если толщина меди внутренних слоев 35 мкм, то препрег должен быть толще, чем

0,035×4 = 0,14 (мм).

Также количество препрега между слоями платы должно быть равномерным, чтобы обеспечить равномерное распределение тепла и механической прочности. Следует не забывать и об общей толщине платы. Недостаточная толщина может привести к непреднамеренным изгибам или провисаниям платы. Поэтому, как правило платы, которые испытывают на себе некоторые нагрузки рекомендуется делать потолще. К примеру, кросс-платы с большим количеством разъемов.

Толщина фольги тоже является важным параметром. Для силовых плат производят расчёты нагрузки на печатные проводники. В таких платах, как говорилось выше, играет роль площадь поперечного сечения проводника, чем оно выше, тем меньше нагрев. Следовательно следует выбирать более толстые слои фольги, нежели на обычных платах.

Для снижения вероятности деформаций («скручивание» и «изгиб») печатной платы после прессования, необходимо при проектировании придерживаться так называемого «правила средней симметрии» МПП.

Если структура платы будет не симметрична относительно средней линии толщины платы ( по оси Z), то высока вероятность возникновения внутренних напряжений в плате. Это может приводить к деформации платы и снижению её надёжности. Особенно этому подвержены заготовки с тонкими внутренними «ядрами». Например, если собрать заготовку со слоями толщиной 0,25 мм, топология которых не симметрична по площади меди и разной количеством препрега, то такая заготовка, скорее всего, будет иметь повышенную склонность к изгибу. Платы, не сбалансированные по площади меди на внешних слоях (когда с одной стороны платы много меди, а с другой «пустоты»), так же более склонны к деформациям («кручение») даже при симметрии по внутренней структуре. Поэтому места, где на плате проходят только одиночные проводники, рекомендуется заполнять медными структурами.

Таким образом, многослойная печатная плата должна быть сбалансирована («симметрична») как по толщине диэлектрика (количеству препрега между слоями, толщине «ядер» слоёв), так и по толщине фольги и её площади на слоях.

Толщина и структура многослойной печатной платы играют важную роль в обеспечении электрических характеристик платы. Правильное проектирование, выбор материалов и технологий позволяет создавать высококачественные многослойные печатные платы, которые обладают необходимыми электрическими и механическими характеристиками.

Комментарии

Добавить комментарий