Топ-10 ошибок разработчиков при проектировании печатных плат

Через нас проходит большое количество разнообразных проектов печатных плат и каждый день, мы наблюдаем похожие ошибки начинающих инженеров при разработке печатных плат. Здесь мы собрали самые популярные ошибки, пожалуйста, не повторяйте их в своих проектах.

Данная ошибка не будет отмечена при проверке в САПР, так как контакт с площадкой есть, но

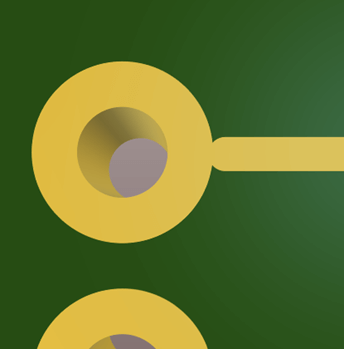

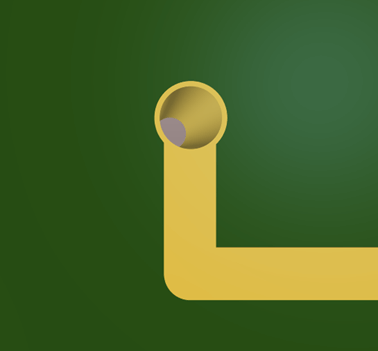

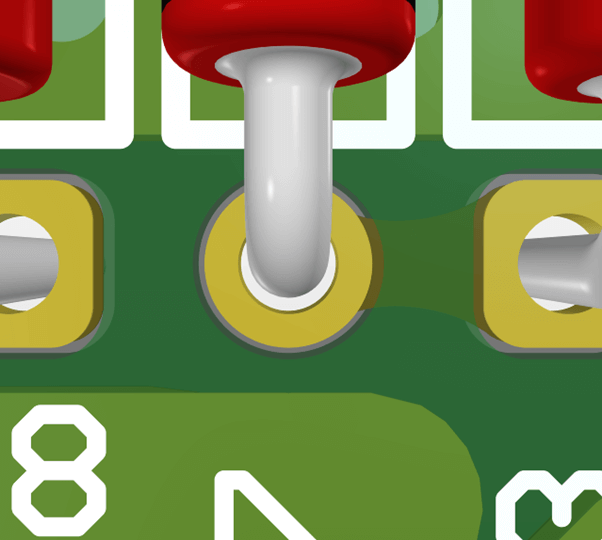

На этот параметр при изготовлении не влияет диаметр отверстия, отверстие сверлится отдельно. Влияет ширина гарантированного пояска. В САПР могут быть выставлены стандартные значения ширины гарантийных поясков очень узкие, что приведёт к удорожанию печатной платы, либо невозможности ее производства. На этот момент необходимо обращать внимание. Этот параметр так же можно отслеживать автоматически через правила в вашей среде разработки. Поясок шириной от 0.2 мм будет достаточным для большинства ваших проектов

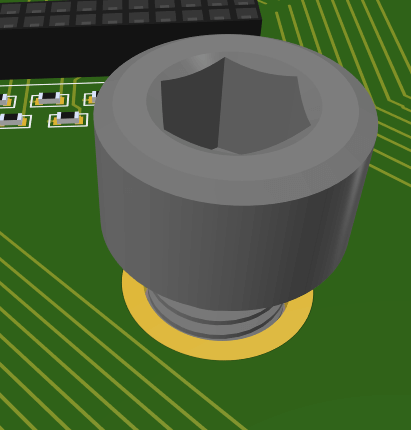

Такое часто происходит потому, что печатная плата разрабатывается в одном пакете программ, корпус и детали — в другом, а их примерка происходит уже на реальных образцах. К тому же паяльная маска не является защитой от коротких замыканий. Конечно, паяльная маска — это диэлектрик, но зачастую она легко стирается шайбами, головками винтов, элементами корпуса. Всё это ведёт к непреднамеренным замыканиям на печатной плате. Решением этой проблемы могут послужить различные диэлектрические прокладки и шайбы. Кроме этого, рекомендуется изначально закладывать расстояние, в котором не будут вестись проводники вокруг крепежного отверстия.

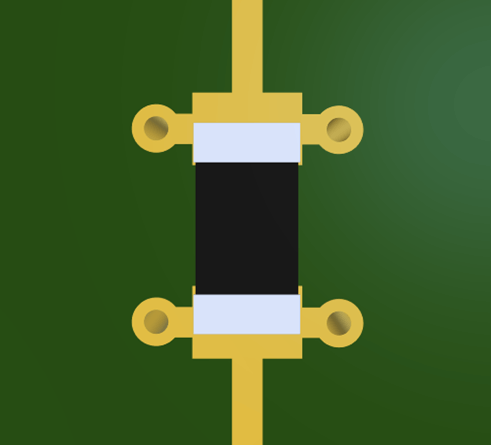

Этот недочет, на первый взгляд не влияющий на электрические свойства платы, может доставить вам немалые неудобства. На рисунке все отверстия расположены слишком близко к контактным площадкам и открыты от маски. Это может привести к тому, что при пайке элементов на печатную плату может произойти перетекание припоя на противоположный слой и, если у элемента много контактов, то при автоматическом монтаже на некоторых ножках может не остаться припоя. Для решения этой проблемы не следует размещать переходные отверстия близко с контактной площадкой.

Слабое соединение полигонов будет являться «бутылочным горлышком» для всего полигона. Такое соединение может вызвать непреднамеренный нагрев или даже выгорание тончайшего места цепи вследствие большого не рассчитанного на такую ширину дорожки тока. Эта рекомендация работает даже в том случае, если это полигон земли, так как по нему так же протекают возвратные токи. Решением может послужить отказ от использования проводников при трассировке слоев питания и земли, а также внесение изменений в топологию таким образом, чтобы все островки слоя были соединены.

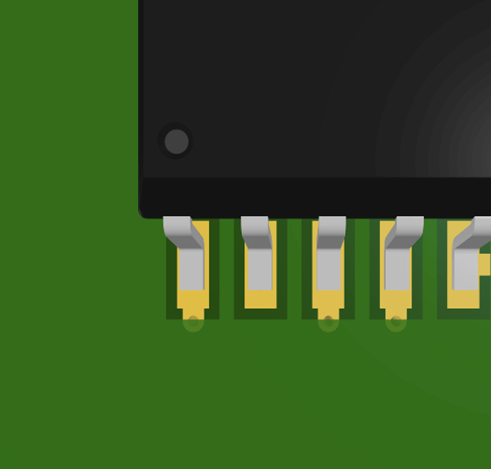

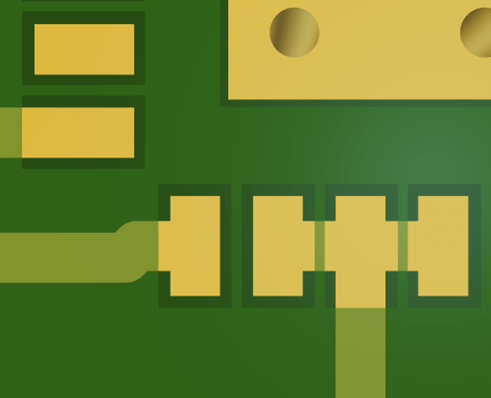

Если у вас на плате имеется микросхема с большим количеством выводов, то скорее всего между контактными площадками образуется тонкий перешеек маски, который ограничивает площадь растекания припоя. Этот тонкий перешеек может быть не изготовлен ввиду сложности производства. При пайке контактов микросхемы вследствие того, что границ для растекания припоя нет, припой может без труда затечь на соседние площадки, тем самым произвести короткое замыкание ножек микросхемы. Также такое может произойти при выборе финишного покрытия типа HASL. Следить за шириной узких мест слоя маски можно с помощью задания правил (Minimum solder mask sliver) и проверки на ошибки в вашей среде разработки. Для большинства проектов будет достаточно ширины мостика маски 0.2 мм.

Зачастую разработчики мало внимания уделяют краям платы. Одна из грубых ошибок — отсутствие отступа

меди от края платы.

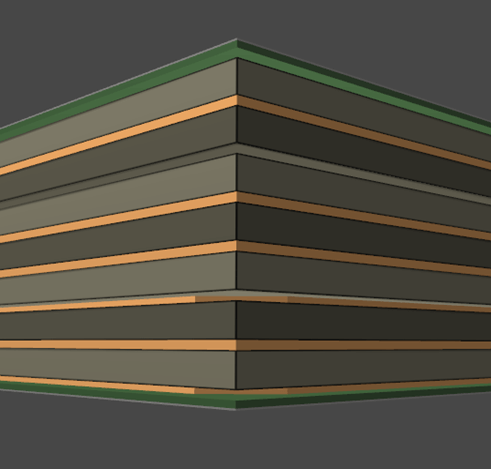

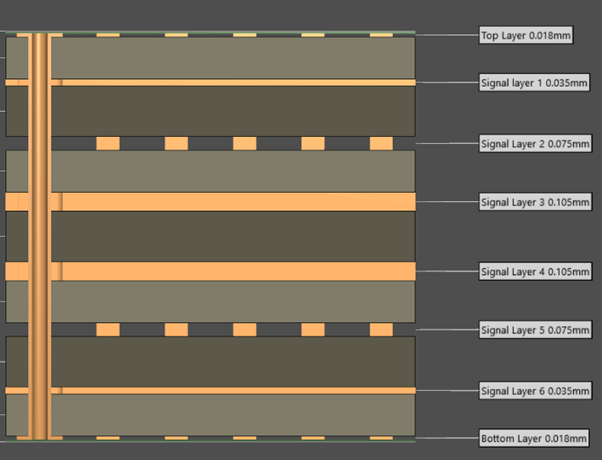

При создании мощных устройств вам понадобится материал с более толстой медью, что позволит дорожкам вашей платы пропускать через себя больший ток с меньшим нагревом. Проектировщикам нужно понимать, что увеличение толщины меди влияет на допустимые зазоры при изготовлении. Поэтому данный вопрос необходимо решать еще до трассировки платы, ведь потом это может привести к тому, что придётся делать переразводку дорожек на плате ввиду невозможности изготовления. Помимо этого, увеличение толщины меди ведет к удорожанию платы, это тоже необходимо учитывать при проектировании. К примеру, для самой большой толщины меди 105 мкм минимальная ширина проводника — 0,350 мм, а для толщины меди 18 мкм — 0,125 мм.

При проектировании печатной платы, особенно тестовых образцов для отладки, разработчики допускают тонкие участки меди, которые при воздействии температуры или при перепайке компонентов несколько раз, могут оторваться от основания и испортить плату. Чаще это встречается, когда плата изготавливается без защиты паяльной маской. Для решения этой проблемы есть несколько способов: первый — усиление дорожек и площадок переходными отверстиями, где переходные отверстия выполняют роль «гвоздиков», которые «прибивают» медь к текстолиту; второй способ — увеличить толщину дорожки, тогда контакт с текстолитом будет больше и крепче.

Довольно часто разработчики не закладывают запас под диаметр ножки микросхем. В худшем случае это ведет

к тому, что ножка не пролезет и придётся «дорабатывать» напильником. Ну,

а в лучшем — это ведет к тому, что ножка заходит с усилием и места под затекание

припоя уже не остается. Образуется слабое место всего электронного устройства

Использование этих рекомендаций поможет вам найти ошибки в своих проектах, но не стоит слепо

им следовать,

Комментарии

Добавить комментарий